برش و حکاکی محصولات غیر فلزی با لیزر CO2

حکاکی و برش محصولات غیر فلزی با لیزر CO2

از زمان کشف لیزر در بیش از 60 سال پیش، تحقیقات در مورد کاربرد آن در زمینه های مختلف فناوری آغاز شده است. یکی از پرکاربردترین کاربردهای فناوری لیزر برش و حکاکی غیر فلز است. و در حالی که استفاده از فلزات مختلف بسیار بهتر مورد مطالعه و استفاده قرار گرفته است، استفاده از لیزر در مواد غیر فلزی بسیار کمتر مورد مطالعه قرار گرفته است. تحقیقاتی با لیزر حکاکی و برش CO2 بر روی مواد مختلف – انواع منسوجات، نمد، پلکسی شفاف و مات و سایر موادی که کاربرد وسیعی در فناوری و اقتصاد دارند، انجام شده است. پارامترهای بهینه برای انجام عملیات مختلف بر روی این نوع مواد پیدا شده و به صورت جدولی و گرافیکی نشان داده شده است. مطالعاتی با قدرت و سرعت متفاوت پرتو لیزر انجام شده است. بر اساس نتایج به دست آمده، نتایج مربوطه نشان داده شده است. این مواد به طور گسترده در صنعت، ساخت خودرو، هواپیما، کشتی و سایر وسایل نقلیه و ماشین آلات مورد استفاده قرار می گیرند و نتایج کارایی برش لیزری و فایبرینگ را در مقایسه با روش هایی که تاکنون برای انجام این عملیات به کار رفته است، اثبات می کند.

1. مقدمه

در اوایل دهه 60 یک کشف انقلابی به نام پرتوهای لیزر و کاربرد عملی آنها انجام شد. در سالهای پس از کشف، لیزر دائماً بهبود مییابد و به توسعه فرآیند فنی و تولید صنعتی – مهندسی مکانیک، ابزار دقیق، توسعه و تولید اتومبیلها، هواپیماها، کشتیها، موشکها، رباتیک در بلغارستان و سراسر جهان کمک میکند ]1، 2]. تابش لیزرها در طیف بسیار وسیعی از طیف است – ما از ماوراء بنفش شروع می کنیم، از طریق مرئی می گذریم و به طول موج فروسرخ ختم می شویم و در حالت های مختلف – پیوسته یا پالسی کار می کنیم [3، 4]. در عمل، از فناوریهای لیزری بیشتر برای علامتگذاری، برش و حکاکی استفاده میشود، که منجر به کیفیت بسیار بالاتری در هنگام استفاده چند برابر منابع انرژی میشود. از سیستم های فایبرینگ لیزری می توان برای فایبرینگ مواد و فلزات سخت و همچنین منسوجات، پلاستیک، سرامیک، شیشه، پلکسی گلاس، آلیاژهای نرم، چوب و چرم استفاده کرد [5، 6]. برخی از اطلاعات (الفبایی، گرافیکی یا کدگذاری شده) عمدتاً در مورد محصولات فلزی اعمال می شود، اما در دهه های اخیر قبلاً در مواد غیرفلزی مانند شیشه، پلکسی گلاس، منسوجات، چوب، ترکیبات آلی و معدنی و بسیاری دیگر از جمله استفاده می شود. قلمرو این مواد با گذشت هر سال گسترش می یابد. تکنولوژی فایبرینگ لیزری و برش لیزری در حال حاضر در پردازش منسوجات استفاده می شود، با هزینه انجام فعالیت های خاص به طور قابل توجهی کمتر [7، 8]. به طور فزایندهای، کتیبههای لیزری بر روی مواد آلی و معدنی نیز پیدا میکنیم که برخلاف روشهایی که تاکنون در استفاده از اطلاعات به کار رفتهاند، جایگزینی و ویرایش آنها غیرممکن است.

2. تنظیمات آزمایشی

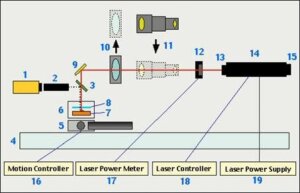

آزمایشها عمدتاً بر روی یک دستگاه لیزر CO2 مدل CHANXAN CW 1325 انجام شد. هنگام انجام آزمایشها، توان در محدوده 1-150 وات بسته به ماده مورد استفاده تنظیم شد و سرعت حرکت در آزمایشها در محدوده 1 -400 میلی متر در ثانیه متغیر بود. [3، 9، 10، 11]. لیزر مورد استفاده دارای طول موج 10.6 میکرومتر و حداکثر منطقه فایبرینگ: 2,5 x 1,3 m ، نقطه کانونی با اندازه لیزر 100 میکرومتر و سیستم خنک کننده آب است، زیرا لیزر قدرتمند است. و برای عملکرد عادی خود نیاز به خنک کننده دارد (شکل 1).

این مطالعه عملی در آکادمی فناوری در Rezekne، لتونی بر روی پارچههای با استحکام بالا برای تولید لباسهای محافظ و کار در شرایط سخت، نمد مورد استفاده در صنعت عایقسازی و پوشاک و پایههای شفاف پلکسی که برای علائم و عناصر اتصال دهنده استفاده میشود، انجام شد. . این مطالعات شروع تحقیقات عمیق تر بر روی مواد و سطوح غیرفلزی است، با آزمایش های جدیدی که سالانه با نمونه های بهبود یافته و جدید انجام می شود [11، 12] (شکل 2).

میکروسکوپ دیجیتال AM4515ZTL ساخت شرکت Dino-lite با ویژگی های زیر: وضوح 1.3 MPx، بزرگنمایی 10-140X و قطبش برای پردازش داده های به دست آمده و تجزیه و تحلیل بعدی نتایج تجربی استفاده شد.

3. مواد مورد استفاده

پس از استفاده گسترده در فلزات، امروزه از فناوری لیزر برای پلاستیک و منسوجات استفاده می شود. در کارهای تجربی، رایجترین مکانیسم واکنش سطحی در علامتگذاری و برش لیزری، “کربنیزاسیون” یا “ذغالزدگی” شیمیایی حرارتی است، همانطور که برای افراد ماهر در این هنر شناخته شده است. به عنوان اولین گام، فرآیند زغالزدگی نتیجه انرژی جذبشده است که دمای محلی ماده را در نزدیکی محل جذب افزایش میدهد، به اندازهای بالا که باعث تغییر حرارتی و تخریب پلیمر شود. اگرچه واکنش ادامه دار ممکن است منجر به احتراق پلیمر در حضور اکسیژن شود، عرضه محدود اکسیژن در داخل بستر منجر به تشکیل رنگ پلیمری برای ایجاد کنتراست تیره در برابر پس زمینه روشن ماده می شود. هنگام استفاده از پلکسی سیاه، رنگآمیزی را میتوان با خواندن قدرت و سرعت پرتو لیزر به رنگآمیزی نور در زمینه سیاه به دست آورد [6، 13، 14].

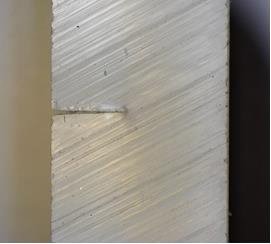

کار تجربی ما بر اساس تجزیه و تحلیل تغییر در سرعت و قدرت پرتو لیزر برای یافتن پارامترهای بهینه برای فایبرینگ و برش پلکسی شفاف یا سفید برای به دست آوردن نتایج آزمایشی است که در بهینه سازی خطوط تولید با استفاده از فناوری لیزر برای پردازش مفید است. این دسته از مواد دادههای تجربی بهدستآمده، مبنایی برای استفاده از علامتگذاری لیزری و برش انواع مختلف پلکسی گلاس فراهم میکند. پارامترهای بهینه نصب لیزر برای انجام برش با کیفیت با ضخامت 9.5 میلی متر مشخص شده است. در عین حال، داده های تجربی خوبی برای فایبرینگ با برداشتن حجم معینی از مواد به دست آمد (شکل 3).

به عنوان ماده دوم، منسوجاتی با ترکیب 65/35٪ CO / پلی استر ± 3٪، تعیین شده بر اساس استاندارد شیمیایی کمی EN ISO [15, 16], 1833 ، استفاده شد. منسوجات از نوع مورد استفاده برای لباس های بیرونی و تا حدی ضد آب است و هدف آزمایش یافتن پارامترهای بهینه برای حکاکی پارچه و برش آن بود (شکل 4).

نمد پارچه ای خاص است که ویژگی های مشابهی با منسوجات دارد. این پارچه نرمی است که با فشار دادن بخار و نمد کردن الیاف حیوانی یا انسان ساخته می شود. در عمل هم از الیاف طبیعی و هم نمدی ساخته شده از الیاف 100% مصنوعی استفاده می شود و همچنین از نمد ساخته شده از ترکیب الیاف حیوانی، گیاهی یا مصنوعی استفاده می شود. از نظر علمی ثابت شده است که نمد قدیمی ترین شکل تولید شناخته شده برای بشر است، حتی قبل از اینکه انسان بافندگی و بافندگی را بشناسد و از آن استفاده کند [4، 17].

امروزه نمد کلاسیک هنوز توسط قبایل کوچ نشین در آسیا انجام می شود و موادی برای حصیر، چادر و لباس تولید می کنند. نمد به دلیل خواصی مانند استحکام، عایق حرارتی و عایق صدا، عمدتاً در صنعت نساجی استفاده می شود، اما در ابزارسازی، مهندسی مکانیک، نجاری و غیره نیز استفاده می شود [1، 18]. اغلب از این ماده برای تولید محصولات مفید برای خانواده ها و همچنین مواد عایق، پرداخت و غیره استفاده می شود. همچنین به عنوان اثاثه یا لوازم داخلی روی سطوح مختلف عمل می کند.

با این حال، از آنجایی که ضخیم است، برش الگوها و ساختارهای پیچیده به صورت نمدی انجام آن با دست دشوار است. برش دقیق معمولا با چاقوی صنعتی انجام می شود. به همین دلیل استفاده از لیزر برای برش نمد انتخاب بسیار خوبی است و نتایج خوبی به همراه دارد. پس از تحقیقات، متوجه شدیم که عامل اصلی تفاوت در برش لیزری رنگهای مختلف نمد، الگوی یا رنگ نیست، بلکه ساختار ماده است [9، 19] (شکل 5).

4.داده های تجربی و تجزیه و تحلیل نتایج

آزمایش فایبرینگ بر روی سه نوع پارچه و نمد مختلف در دو رنگ قرمز و سفید با لیزر CO2 توصیف شده انجام شد و برای این منظور ماتریسی ساخته شد.

یک روش تجربی برای انجام آزمایش ها ایجاد شد، در ابتدا یک ماتریس از 9 مربع با ابعاد 1:1 سانتی متر ایجاد شد. هر کس. در طی آزمایشات، سرعت در محدوده 100 – 350 میلیمتر بر ثانیه تغییر کرد و توان از 2 تا 26 وات دریافت کرد [15، 19]. هنگام کار، به دلیل ویژگی های مواد و به منظور بهبود کیفیت برش یا فایبرینگ، سرعت کم و قدرت کم را انتخاب کردیم. سرعت و قدرت آزمایش به گونه ای انتخاب شد که پرتو لیزر باعث تغییرات ساختاری و حرارتی در ماده نشود. بر خلاف موارد کار با نمونه های فلزی، لیزر ویژگی ها و پارامترهای مختلفی دارد.

هر مربع با استفاده از روش اسکن شطرنجی با پرتو لیزر درمان می شود. فاصله بین خطوط 0.1 میلی متر برای پر کردن مربع است. پس از اتمام کار، یک مربع توسط مربع بعدی ماتریس پردازش می شود و برخی از پارامترهای مورد مطالعه را تغییر می دهد. این منجر به یک سری مربع می شود که با مقادیر مختلف قدرت و سرعت پرتو لیزر پردازش می شوند.

هنگام مطالعه امکان برش منسوجات یا نمد، تک ضربه های تیر انجام شد، پارامترهای آن تغییر کرد و در نتیجه به دنبال شاخص های بهینه یا حداقل مقادیر سرعت و قدرتی بود که برش با کیفیت مواد با سطوح صاف انجام می شود. به دست آمده. و عدم وجود فیبر باقیمانده

رویکرد مشابهی در هنگام مطالعه برش پیش شیشه در نظر گرفته شد، تنها پارامترهای تیر کار به دلیل ویژگی های مواد و ابعاد آن در محدوده های دیگر قرار داشتند.

جدول 1. مشخصات سوراخ های پلکسی گلاس دریافتی با پرتو لیزر توان 10 وات.

| Speed, mm/s | Width, mm | WHAAS, | LED | EPD, mm | |

| mm | |||||

| 5 | 0,675 | 0.029 | 2,000 | 1,145 | |

| 10 | 0,535 | 0.046 | 1,000 | 0,417 | |

| 15 | 0,511 | 0.045 | 0,667 | 0,338 | |

| 20 | 0,514 | 0.046 | 0,500 | 0,406 | |

| 25 | 0,478 | 0.054 | 0,400 | 0,350 | |

| 30 | 0,448 | 0.055 | 0,333 | 0,188 | |

جدول 1 داده های به دست آمده در توان پرتو لیزر 10 وات را نشان می دهد.

از همان پیکربندی لیزر در آزمایش نساجی استفاده شد، اما سرعت پرتو لیزر چندین برابر بیشتر از پلکسی بود. این به دلیل تفاوت در ساختار و ضخامت مواد در حال پردازش است. ارتباط بین مولکول های سازنده پلکسی گلاس و منسوجات و متفاوت و پرتو لیزر نیاز به تنظیم پارامترهای دیگری برای دستیابی به نتایج خوب دارد. در حالی که در منسوجات و نمد یک ساختار نزدیک از مواد مشاهده می شود که منجر به بسته شدن پارامترهای پرتو لیزر در طول آزمایش می شود.

جدول 2 نتایج بدست آمده را در حداقل توان، توان متوسط و حداکثر توان لیزر نشان می دهد.

جدول 2. مقادیر LED در سرعت و قدرت متغیر در منسوجات

| № | v, mm/s | P=2W | P=10W | P=26W | ||

| LED, J/mm | LED, J/mm | LED, J/mm | ||||

| 1 | 100 | 0,02 | 0,1 | 0,26 | ||

| 2 | 150 | 0,013 | 0,06 | 0,17 | ||

| 3 | 200 | 0,01 | 0,05 | 0,13 | ||

| 4 | 250 | 0,008 | 0,04 | 0,1 | ||

| 5 | 300 | 0,006 | 0,033 | 0,086 | ||

| 6 | 350 | 0,005 | 0,028 | 0,074 | ||

|

|

جدول 3 نتایج آزمایش نمدی را نشان می دهد. مشاهده می شود که با پارامترهای مرتبط پرتو لیزر – قدرت و سرعت، نتایج دو ماده دارای مقادیر مشابه بوده و تفاوت ها ناچیز است. این تاییدی است بر پایان نامه ما در مورد تشابه ساختار دو ماده مورد مطالعه و برای پردازش آنها به پرتو لیزر با قدرت کم و سرعت بالا نیاز است.

جدول 3. مقادیر LED در سرعت و توان متغیر در نمد.

| V, mm/s | P=2W | P=10W | P=26W | |

| LED, J/mm | LED, | LED, | ||

| J/mm | J/mm | |||

| 100 | 0,02111 | 0,10500 | 0,26100 | |

| 150 | 0,01333 | 0,06667 | 0,17553 | |

| 200 | 0,01100 | 0,05055 | 0,13250 | |

| 250 | 0,00825 | 0,04110 | 0,10400 | |

| 300 | 0,00667 | 0,03367 | 0,08800 | |

| 350 | 0,00571 | 0,02857 | 0,07450 | |

5. نتیجه گیری

انواع مختلف اثرات لیزر بر روی مواد، فرآیندهای فیزیکی پیچیده ای هستند که تنها برای چند دهه از اهمیت علمی و کاربردی زیادی برای بشر شناخته شده است و تحقیقات هنوز ادامه دارد. فایبرینگ و برش های لیزری را می توان با موفقیت برای دکوراسیون هنری و طراحی منحصر به فرد هر سطحی از محصولات مختلف در صنعت مد استفاده کرد.

می توان اشاره کرد که برای اکثر مواد مختلف نساجی و چرمی می توان با موفقیت از فایبرینگ، حکاکی و برش با کمک تکنولوژی مدرن لیزر استفاده کرد. انتخاب فرآیند لیزر راهی طولانی همراه با آزمایش است و با توجه به نتیجه نهایی مطلوب، ماده مورد استفاده و محصول مورد نظر تعیین می شود.

نتایج این مطالعه کاربردهای احتمالی فناوری لیزر را در صنعت نساجی و پوشاک ارائه می دهد. به مزیت های فناوری لیزر در فرآوری مواد اولیه غیرفلزی که در کنار فلزات کاربرد فراوانی در صنعت دارند، اشاره می شود. به عنوان ارزش اصلی فرآیندهای مورد مطالعه، چگالی انرژی خطی در حین فایبرینگ و برش با پرتو لیزر معرفی شد.

بر اساس نتایج بهدستآمده از آزمایشهای انجامشده در آکادمی فنی در رزکن و از دادههای تجزیهوتحلیلشده بهدستآمده، میتوان نتایج زیر را به دست آورد:

1). برای برش لیزری پلکسی گلاس بهترین نتیجه در توان 45 – 50 وات و سرعت 5.5 – 7 میلی متر بر ثانیه به دست می آید. با افزایش قدرت، خط برش بدون برآمدگی های قابل مشاهده و سطوح صاف بهتر مشخص می شود، اما این باعث مصرف انرژی بیشتر می شود. هنگامی که ضخامت مواد کوچکتر است، برای به دست آوردن یک برش کامل و کاملاً مشخص، به توان لیزر کمتری نیاز است. برعکس، با افزایش ضخامت ماده، توان مورد نیاز برای انجام عملیات افزایش می یابد و در نتیجه حجم مصرف انرژی افزایش می یابد. برش پلکسی گلاس با کمک لیزر CO2 با ضخامت 5 تا 10 میلی متر بسیار مناسب و موثر است.

2). بالاترین کیفیت برش نمدی با توان در محدوده 50 وات و 40 وات و سرعت 5-7 میلی متر بر ثانیه به دست می آید.

3). فایبرینگ بهینه با حذف لایه سطحی مواد با توان 10 – 40 وات و سرعت 30 – 10 میلی متر در ثانیه به دست می آید.

4). پلکسی گلاس با ضخامت 9-10 میلی متر برای فایبرینگ و حکاکی لیزری مناسب است. می توان از آن برای ساخت تابلوها، سوغاتی ها و موارد دیگر که هم در صنایع نظامی و هم در صنایع غیرنظامی استفاده می شود استفاده کرد.

5). کاهش قدرت پرتو لیزر منجر به برش ناقص هم در عمق و هم در سطح ناحیه مرزی می شود. سپس در عمق مشخصی از مواد بسته به قدرت اعمال شده، جای زخم را مشاهده می کنیم. از تحقیقات ما می توانیم قدرت و سرعت لیزر را برای به دست آوردن فایبرینگ با عمق متفاوت بسته به عمق حکاکی یا فایبرینگ مورد نظر انتخاب کنیم. برش ناقص رخ می دهد و سطح مواد ناصاف و متخلخل است که منجر به ایجاد سطوح مرزی ضعیف می شود. رنگ آمیزی سطحی مواد پردازش شده را می توان با انتخاب صحیح پارامترهای لیزر به دست آورد.

6). نتایج بهدستآمده میتواند مبنایی برای تحقیقات بیشتر با مواد مشابه باشد و دادههای بهدستآمده را میتوان در عمل هنگام کار با مواد لیزر CO2 آزمایششده استفاده کرد. با توجه به زمان کم، 3 ماده را آزمایش کردیم و متعاقباً سایر محققان آزمایشاتی را با مواد دیگر انجام دادند. در آینده تحقیقات ادامه خواهد یافت و سایر مواد غیرفلزی برای استفاده در صنعت و کارهای روزمره مردم انتخاب خواهند شد. این مطالعه با استفاده از موادی با ساختار مشابه ادامه خواهد یافت و پارامترهای بهینه پرتو لیزر در ساختار پلکسی گلاس، نمد و منسوجات را برای انجام مارکگذاری با کیفیت مییابد.

در این مرحله هنوز در سطح آزمایشی هستیم و پس از جمع آوری اطلاعات بیشتر به سمت اعتبارسنجی داده های به دست آمده می رویم.

6. مراجع

[1] Narica P., Lazov L., Teilans A., Grabusts P., Teirumnieks E., Cacivkins P. 2017. روش برای بهینه سازی فرآیند فایبرینگ لیزری رنگی با استفاده از الگوریتم های ژنتیک، Vide. تکنولوژی. Resursi – Environment, Technology, Resources 2 101-106, یازدهمین کنفرانس بین المللی علمی و عملی محیط زیست. فن آوری. منابع، Rezekne، 2017

[2] شچرباچوا، O.S.، Korolev، I.V.، Burdyukov، D.A. 2019، درباره ایمنی هنگام کار بر روی خطوط هوایی تحت ولتاژ القایی برای کاهش صدمات الکتریکی، Meditsina Truda I Promyshlennaya Ekologiya 59(9) 822-823

[3] راهنمای ایمنی لیزر، Marshall, W. and Sliney, D. (eds) 2007. Laser Institute of America, Orlando,

FL

[4] Teirumnieks, E., Balchev, I., Ghalot, R.S., Lazov, L. 2021, اثرات ضد باکتریایی و ضد ویروسی نانوذرات نقره در پزشکی در برابر COVID-19 – مروری بر فیزیک لیزر 31(1) 013001

[5] Angelova Y.، Lazov L.، Mezinska S.، Rezene، لتونی، فناوری لیزری نوآورانه در صنعت نساجی: فایبرینگ و حکاکی، دانشگاه فنی گابروو، بلغارستان، آکادمی فناوری های Rezekne، دانشکده مهندسی، Rezekne، مجموعه مقالات لتونی یازدهمین کنفرانس بین المللی علمی و کاربردی جلد سوم، 15-21

[6] Angelova Y. 2020، عوامل مؤثر بر درمان لیزری مواد نساجی: یک مرور کلی، مجله الیاف مهندسی شده و پارچه 15 1-16

[7] Lazov, L., Teirumnieks, E., Angelov, N., Teirumnieka, E 2019. روش شناسی تعیین خودکار کنتراست فایبرینگ لیزری برای مواد مختلف Vide. تکنولوژی. Resursi – Environment, Technology, Resources 3 134–136

[8] Lazov, L., Angelov, N., Teirumnieks, E., Teirumnieka, E. 2019, تجزیه و تحلیل عددی مقدماتی برای نقش سرعت در فرآیندهای تکنولوژیکی لیزری, Vide. تکنولوژی. Resursi – Environment, Technology, Resources 3 137–142

[9] Dolchinkov N., Shtеrev Y., St. Lilianоva, D. Bоganova, M. Pеneva, L. Linkov, D. Nеdialkov, 2019. بررسی امکان برش لیزری با لیزر CO2 روی نمد در محدوده از 1W تا

توان 26W، مجله علمی بین المللی: Industry 4.0 1 29-31

[10] Kondrat’eva O.E., O.E., Roslyakov P.V., Skobelev D.O., Guseva T.V., Loktionov O.A., Åke M 2019. توسعه تکنیک برآورد هزینه هنگام جابجایی به بهترین فناوری های توان موجود 20196,6 520

[11] تودوروف، دی. تکنولوژی. Resursi – محیط زیست، فناوری، منابع

[12] Dolchinkov N., Shtеrev Y., St. Lilianоva, D. Bоganova, M. Pеneva, L. Linkov, D. Nеdialkov, 2018. فایبرینگ و برش لیزری پلکسی گلاس با CO2، مجله بین المللی برای علم ماشین ها، فناوری ها، مواد 4 494-496

[13] تودوروف، دی.

[14] Tse S.-T.، Kan C.-W، 2020.، تأثیر لیزر بر چاپ رنگدانه روی پارچه جین: خواص مکانیکی کم استرس، سلولز 27 (17) 10385-10405

[15] Dolchinkov N., Lazоv L., Shterev Y., Lilianоva St., Pacejs A. 2019، استفاده از لیزر CO2 برای فایبرینگ و پاکسازی مواد نساجی برای ساخت تجهیزات نظامی، دوازدهمین کنفرانس بین المللی علمی و عملی محیط زیست. فن آوری. منابع ISBN 1691-5402, Vol 3, 20-22.06.2019, Rezekne, Latvia, 32-36;

[16] Shterev Y., N. Dоlchinkov, St. Lilianоva, D. Bоganova, M. Peneva, L. Linkov, D. Nedialkоv, 2018. بررسی امکان فایبرینگ و حکاکی پارچه با استفاده از لیزر CO2, مجله بین المللی علوم ماشینها، فناوریها، مواد 12 491-493

[17] Zhang, W., Xiao, Z., Yan, Z. 1976, طراحی سیستم فایبرینگ لیزری آنلاین توسط دید هدایت شده بر اساس تطبیق الگو, مجله فیزیک: مجموعه کنفرانس 1976 (1) 012047

[18] Loktionov، O.A.، Kondrateva، O.E.، Zvonkova، N.V.، Burdyukov، D.A. 2019، برنامه تجزیه فصلی برای تجزیه و تحلیل مصرف انرژی شهرها، مجموعه مقالات اولین کنفرانس بین المللی جوانان IEEE 2019 در رادیو الکترونیک، برق و مهندسی برق، REEPE 2019؛

[19] Lazov L., N. Dolchinkov, J. Shterev, M. Peneva, D. Bozhanova, 2019. مطالعه برش لیزری و فایبرینگ روی فیلتر با کمک لیزر CO2, Vide. تکنولوژی. Resursi – Environment, Technology, Resources 3 143–147