انواع روشهاي جوشکاری

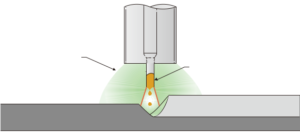

1)جوش لیزری

جوشکاری لیزری فرآیندی است که نور فرکانس هایی را که جهت و همگرایی بالایی را با یک عدسی نشان می دهند متمرکز می کند و از پرتوهای لیزر با چگالی انرژی بسیار بالا به عنوان منبع گرما استفاده می کند. این اجازه می دهد تا نفوذ جوش نسبتاً باریک در مقایسه با عمق باشد. این تکنیک با استفاده از جهت دهی و همگرایی پرتو لیزر برای جوشکاری در فرآیند خالی (TB) یا برای برش یا کار صفحات نازک استفاده می شود.

بسته به روشی که برای تولید نوری که به عنوان انرژی جوشکاری عمل می کند، جوش لیزری را می توان به طور کلی به دو نوع تقسیم کرد. در جوش لیزر گازی از دی اکسید کربن (CO2) یا گازهای دیگر برای تولید نور استفاده می شود (به عنوان مثال: جوش لیزر CO2). برای لیزرهای حالت جامد، در جوشکاری لیزر YAG از سنگ معدنی مانند ایتریوم، آلومینیوم و گارنت استفاده می شود.

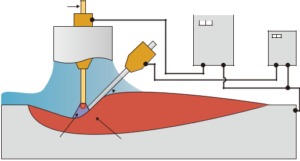

2) جوشکاری قوس الکتریکی (EGW)

جوشکاری قوس الکتریکی (EGW) یک روش جوشکاری از نوع الکترود مصرفی است. برای امکان جوشکاری در موقعیت عمودی صفحات ضخیم با راندمان بالا از طریق نفوذ پایدار ایجاد شده است. گاز محافظ مورد استفاده برای EGW بیشتر CO2 است، اما گاز آرگون یا مخلوط گاز آرگون و CO2، اکسیژن یا هلیوم نیز استفاده می شود. برای سیم جوش بیشتر از سیم های شاردار استفاده می شود که سرباره ایجاد می کنند تا مهره ای زیبا ایجاد کنند، اما در برخی موارد از سیم های جامد نیز استفاده می شود. منبع تغذیه جوش یک منبع تغذیه مشخصه ولتاژ ثابت DC یا منبع تغذیه مشخصه جریان ثابت DC (افتادگی) است.

این فرآیند حوضچه جوش را با انتهای مواد پایه، یک کفشک مسی و یک پشتیبان مقاوم در برابر آتش محصور می کند و در حالی که از چکیدن فلز مذاب جلوگیری می کند، جوشکاری عمودی به سمت بالا را انجام می دهد. این اجازه می دهد تا یک صفحه ضخیم را در یک پاس (یک عملیات) جوش دهید. مزایا: نرخ رسوب سریع از طریق استفاده از جریان زیاد، راندمان بالا و حاشیه نسبتاً زیاد برای دقت شیار به دلیل اعوجاج زاویه ای کوچک است.

EGW برای جوش دادن اتصالات لب به لب عمودی محصولات، مانند صفحات پوسته کشتی، پل ها، مخازن ذخیره سازی و مخازن تحت فشار استفاده می شود.

3) جوشکاری قوس فلزی محافظ

جوشکاری قوس فلزی محافظ (SMAW) نمونهای از جوشکاری قوس الکتریکی از نوع الکترود قابل مصرف (گداز پذیر) است. در آن از یک میله فلزی (میله جوشکاری قوس فلزی محافظ) استفاده می شود که از همان موادی که ماده پایه به عنوان الکترود ساخته شده است. قوس تشکیل شده بین سیم هسته الکترود و مواد پایه به عنوان منبع گرما استفاده می شود. فلز مذاب توسط گاز و سرباره شیشه مانند تولید شده از محافظ سیم هسته پوشیده شده است. این فرآیند این مزیت را دارد که کمتر تحت تأثیر باد یا سایر اختلالات در محل کار به دلیل محافظت از گاز و سرباره و تشکیل یک لوله محافظ در نوک میله جوشکاری قرار می گیرد.

SMAW برای مدت طولانی مورد استفاده قرار گرفته است. از آنجایی که این فرآیند اغلب به صورت دستی انجام می شود، به آن جوش قوس دستی نیز می گویند. تعداد کاربردها به دلیل گسترش ماشین های جوشکاری MAG اتوماتیک یا نیمه اتوماتیک با استفاده از دی اکسید کربن (CO2) در حال کاهش است. با این حال، SMAW به دلیل مزایای جوشکاری سریع و آسان در داخل و خارج از منزل با تجهیزات نسبتاً ارزان در کاربردهای مختلف مورد استفاده قرار گرفته است.

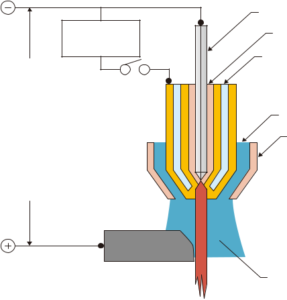

4) جوش پلاسما

جوش پلاسما روشی است که در آن قوس پلاسما بین الکترود و ماده پایه ایجاد می شود و از آن برای جوشکاری استفاده می شود. به عنوان یک نوع الکترود غیر مصرفی طبقه بندی می شود و مانند جوشکاری TIG از میله تنگستن برای الکترود استفاده می کند. تفاوت این است که از یک نازل برای پوشش الکترود و از گاز پلاسما برای جلوگیری از گسترش قوس استفاده می کند.

غلظت بالای حرارت حاصل، جوش با سرعت بالا با مهره باریک و اعوجاج کمتر را امکان پذیر می کند. جوش پلاسما به دلیل قوس بسیار جهت دار، برای جوش های فیله ای مناسب است و می تواند پاشش را از بین ببرد. مصرف کم الکترود آن امکان جوشکاری با کیفیت بالا را برای مدت طولانی فراهم می کند. اگرچه دستگاه های جوش در مقایسه با دستگاه های جوش TIG گران هستند، اما هزینه های جاری پایین است. این یکی از بهترین روش ها برای جوشکاری اتوماتیک است.

گاز پیلوت (گاز بی اثر) از مشعل عبور می کند و توسط گرمای قوس پیلوت (تبدیل پلاسما) یونیزه می شود. گاز پیلوت یونیزه شده یک جت پلاسما را تشکیل می دهد، از سوراخ نازل بیرون می زند و به عنوان هادی برای جریان قوس عمل می کند. این قوس را باریک می کند تا چگالی انرژی بالایی به آن بدهد و از سوراخ نوک درج بیرون بیاید. گسترش قوس به حدود یک چهارم جوشکاری TIG محدود می شود و در نتیجه قوسی با چگالی جریان بالاتر ایجاد می شود.

5) جوشکاری MIG

جوشکاری MIG (گاز بی اثر فلز) یکی دیگر از روش های جوشکاری قوس الکتریکی است. مانند جوشکاری TIG، یک گاز بی اثر برای گاز محافظ استفاده می شود، اما جوشکاری MIG یک نوع جوشکاری الکترودی مصرفی است که از الکترود تخلیه استفاده می کند که در حین جوشکاری ذوب می شود.

این فرآیند معمولاً برای اتصال قطعات فولادی ضد زنگ یا آلیاژ آلومینیوم استفاده می شود. برای آهن و فولاد از گاز محافظ ساخته شده از آرگون و مقدار کمی CO2 یا اکسیژن استفاده می شود. بسته به فلزی که قرار است جوش داده شود، باید از نوع مناسب گاز محافظ استفاده شود.

برای الکترود از سیم جوش سیم پیچی استفاده می شود. سیم پیچ خورده به واحد تغذیه سیم متصل می شود و به طور خودکار توسط یک غلتک تغذیه که توسط یک موتور الکتریکی به حرکت در می آید به نوک مشعل فرستاده می شود. وقتی سیم از نوک تماس عبور می کند، انرژی می گیرد. یک قوس بین سیم و ماده پایه ایجاد می شود که سیم و مواد پایه را به طور همزمان ذوب می کند تا آنها را جوش دهد. در طول فرآیند، گاز محافظ از طریق یک نازل به ناحیه جوش و اطراف آن وارد می شود تا قوس و حوضچه جوش را از جو محافظت کند.

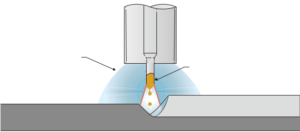

6) جوشکاری MAG

جوشکاری MAG (گاز فعال فلزی) نوعی جوشکاری قوس الکتریکی است که از گاز فعال (دی اکسید کربن [CO2] یا مخلوط گاز آرگون و CO2) استفاده می کند. این فرآیند به عنوان جوشکاری قوس CO2 یا جوشکاری CO2 نیز نامیده می شود. این فرآیند به طور کلی برای جوشکاری اتوماتیک یا نیمه اتوماتیک فلزات آهنی استفاده می شود. برای فلزات غیر آهنی مانند آلومینیوم به دلیل واکنش شیمیایی CO2 مناسب نیست.

در جوشکاری MAG اتوماتیک یا نیمه اتوماتیک از سیم جوش سیم پیچی استفاده می شود

به عنوان یک الکترود به جای میله جوش مورد استفاده در قوس فلزی محافظ

(جوشکاری قوس دستی). سیم پیچ خورده به سیم متصل می شود

واحد تغذیه و به طور خودکار توسط یک غلتک تغذیه به نوک مشعل ارسال می شود

توسط یک موتور الکتریکی هدایت می شود.

سیم پیچ خورده به واحد تغذیه سیم متصل می شود و به طور خودکار توسط یک غلتک تغذیه که توسط یک موتور الکتریکی به حرکت در می آید به نوک مشعل فرستاده می شود. وقتی سیم از نوک تماسی که سیم را نگه می دارد عبور می کند، انرژی می گیرد.

یک قوس بین سیم و ماده پایه ایجاد می شود که سیم و مواد پایه را به طور همزمان ذوب می کند تا آنها را جوش دهد. در طول فرآیند، گاز محافظ از طریق یک نازل به ناحیه جوش و اطراف آن وارد می شود تا قوس و حوضچه جوش را از جو محافظت کند. برای گاز محافظ، گاز CO2، مخلوط گاز آرگون و CO2 یا مخلوط گاز آرگون با چند درصد اکسیژن استفاده می شود.

در مقایسه با قوس فلزی محافظ، سرعت رسوبی که در آن الکترود به فلز جوش تبدیل میشود، سریعتر است، که مزیت راندمان کاری بالا را به دلیل نفوذ عمیق مواد پایه به ارمغان میآورد. مزایای مهم دیگری نیز وجود دارد، مانند کیفیت بالای فلز جوش و نصب مشعل جوش روی ربات، امکان جوشکاری خودکار را فراهم می کند.